方便取料的亚克力注塑加工装置,包括上模具和下模具,上模具位于下模具的上方,上模具与下模具之间连接设置有模柱,下模具的顶部开设有注塑腔,注塑腔的内腔水平设置有推板,注塑腔的底部连通设置有动力腔,动力腔的内腔前后侧壁均开设有横滑槽和竖滑槽,且横滑槽与竖滑槽相互垂直,横滑槽位于竖滑槽的下方,动力腔的内腔左右侧壁通过轴承转动连接有丝杆,丝杆为双向丝杆,丝杆的左侧固接有电机,电机固接于下模具的左侧壁,丝杆的圆周外侧螺接有两组左右对称的螺纹块。本实用新型便于装置快速取料,提高取料效率;提高装置稳定性,便于装置广泛使用,且延长装置使用寿命。

一种打印机底壳及其亚克力注塑加工控制方法,用于亚克力注塑加工打印机底壳,其包括,将塑胶原料置于65-90℃下进行烘干;将烘干后的塑胶原料加入注塑机料筒中,在料筒中进行1-6段加热熔融塑胶原料,获得流动性塑胶;将所述流动性塑胶注塑到注塑模具中,固化成打印机底壳。进而实现高效去除塑胶原料中的水分,同时,也使烘干后的塑胶原料均匀高效的受热熔融;进而有效提升塑胶的质量和流动性,进而提升了打印机底壳亚克力注塑加工的良品率。

随着科技的发展,模具生产向着越来越精密化的方向发展着。精密注塑模具的设计和生产是目前在整个的模具生产中具有比较较大的前景的。在精密注塑模具生产过程中,精密注塑模具具有质量稳定,以及生产效率高等优点。本文主要介绍了精密注塑模具的设计加工过程以及在其设计的基础上的发展前景的分析,同时还介绍了精密注塑模具所具有的重要的意义。

除注射机和模具外,模具温度控制在生产注塑制品的过程中也事关重要。模具温度在加工过程中会影响到循环时间、流动性能和脱模性能;对制品的本身,则影响其表面质量,尺寸稳定性和变形。

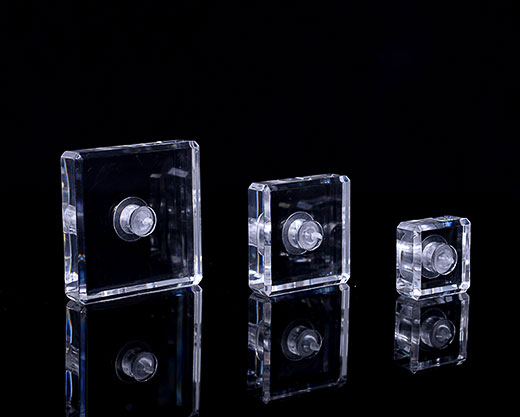

随着科学技术的不断发展,微型注塑技术也在不断地更新,加工工艺也越来越先进。论文以目前微型注塑技术的现状为基础,从模具、设备、材料三个方面分析了微型亚克力注塑加工技术及其工艺要点,并对微型注塑技术今后的发展方向进行了阐述。只有对模具、材料以及设备等各个环节进行严格的控制,才能够不断适应当前市场发展的需求。

亚克力注塑加工根据注塑机滑槽板的零件图样,分析滑槽板的特征结构,确定滑槽板的加工内容以及加工要求,制定滑槽板的加工工艺路线,设计滑槽板加工时的装夹方案,选用合适的加工刀具及切削参数,完成滑槽板的加工工艺设计。

http://www.dgdwacrylic.com/